汽车轻量化与变截面薄板的应用

- 2016-03-14 14:28:00

- 同济大学 齐从谦 原创

- 9785

汽车轻量化不但可以提高车速,还能降低油耗、减少废气排放量和改善安全性(缩短刹车距离和减少碰撞惯性)。然而,汽车轻量化绝非是简单地将其小型化而已。首先应保持汽车原有的性能不受影响,既要有目标地减轻汽车自身的重量,又要保证汽车行驶的安全性、耐撞性、抗振性及舒适性,同时汽车本身的造价不被提高,以免给客户造成经济上的压力。

汽车轻量化技术包括汽车结构的合理设计和轻量化材料的使用两大方面。在结构设计方面可以采用前轮驱动、高刚性结构和超轻悬架结构等来达到轻量化的目的,在用材方面可以通过材料替代或采用新材料来达到汽车轻量化的目的。世界各汽车生产强国都十分重视并竞相开展了各种形式的汽车轻量化研究计划和合作研究。

上个世纪末,由来自18个国家的35个钢材生产商组成的“超轻钢结构汽车车身”联盟(Ultra Light Steel Auto Body,ULSAB),联合制定了新的汽车车身设计业界标准,其目标是减少汽车钢结构车身的重量并且维持汽车的性能和造价不变。有些研究计划还致力于提出新的轻量化设计概念,其中包括超轻的钢车架(ULSAC)及超轻的钢悬挂系统(ULSAS)等研究项目;中国一些科研部门和高校也在研究激光拼焊板制造车身零部件、用变截面弹簧钢梁设计、制造车身悬架系统迭板弹簧,以达到保持车身抗振性能、节省材料、降低造价的目的。

实现汽车轻量化的主要途径

据统计,汽车车身、底盘(含悬挂系统)、发动机三大件约占一辆轿车总重量的65%以上。其中车身外、内覆盖件的重量又居首位。因此减少汽车白车身重量对降低发动机的功耗和减少汽车总重量具有双重的效应。为此,首先应该在白车身制造材料方面寻找突破口。具体说来可以有如下几种方案:

1)使用密度小、强度高的轻质材料,像铝镁轻合金、塑料聚合物材料、陶瓷材料等;

2)使用同密度、同弹性模量而且工艺性能好的截面厚度较薄的高强度钢;

3)使用基于新材料加工技术的轻量化结构用材,如连续挤压变截面型材、金属基复合材料板、激光焊接板材等。

方案1)和2)是通过更换车身材料种类来达到汽车轻量化的目的。其中铝合金具有高强度、耐侵蚀、热稳定性好、易成型等一系列优点,已经在车身、底盘及悬挂系统、发动机和车轮等部件的制造上得到成功地应用,但是由于铝合金中有较高含量的硅和铁,使之回收再利用成为新的难题,从而影响铝合金的更大规模使用。镁比铝更轻,可以作为铝的最佳替代用品,随着汽车轻量化技术的发展,已有60多种汽车零部件开始用镁合金制造,世界上镁材料的消耗日益攀升,然而在地球上,镁恰恰是一种比较稀缺的金属,其价格昂贵自不待说,再加上镁合金在加工成型方面的困难,更限制了其被广泛应用。塑料聚合物,如连续玻璃纤维与热塑性树脂改性聚丙烯复合材料(Glass Mat Reinforced Thermoplastics,GMT)是最佳的车用轻质材料,其密度仅为金属的1/5。用塑料制造汽车零部件所消耗的能量仅为钢材能耗的1/2,还具有加工容易、成型性好、耐腐蚀等特性。目前轿车上使用GMT材料的零部件有800多种,主要有发动机罩、仪表板骨架、蓄电池托架、座椅骨架、轿车前端模块、保险杠、行李架、备胎盘、挡泥板、风扇叶片、发动机底盘、车顶棚衬架等。除了可用来制造零部件之外,还有望应用在整个车身制造上,即所谓“全塑车身”。但是,不同种类的塑料聚合物材料的性能千差万别,塑料的强度、耐冲击性、耐蠕变性及抗老化性也是其难以克服的弱点;且方案2)还将导致车身造价提高。

相比之下,至少在目前及至今后相当长的一段时期内,钢仍然是汽车车身制造用材的最佳选择:钢材不仅具有优异的性能价格比,还有长期积累起来的冶金技术和成型加工经验,使之在汽车行业中仍然坐拥不可撼动的霸主地位。而方案3)正是从材料加工的角度出发,使经过特殊加工后的钢板材料的承载性能、成型性能或者其他方面的性能大大提高。

变截面薄板及其在车身制造中的应用

用于车身制造的变截面薄板分为两种,一种是激光拼焊板(Tailor Welded Blanks,TWB),另一种是通过柔性轧制生产工艺得到的连续变截面板(Tailor Rolling Blanks,TRB)。

TWB生产工艺及其应用

TWB是根据车身设计的强度和刚度要求,采用激光焊接技术把不同厚度、不同表面镀层甚至不同原材料的金属薄板焊接在一起,然后再进行冲压。这样,冲压工程师可以根据车身各个部位的实际受力和变形的大小,预先为某车身部件定制一块理想的拼接板料,从而达到节省材料、减轻重量且提高车身零部件性能的目的。在一些汽车制造强国,TWB已经成为汽车制造业中的标准工艺,主要用来制造汽车车身侧框、车门内板、车身底盘、电机间隔导轨、中间立柱内板、挡泥板和防撞箱之类的车身零部件。

由于TWB可以根据需要任意进行拼接,因而具有极大的灵活性,并且能按照等强度的概念优化设计一些原来是等厚度的车身零部件,把它们由原来的锻造加工转换为冲压加工,既提高加工效率,又节省加工能源。

TRB连续变化的截面提供了有利于后续成型加工的可能性。比如,事先运用有限元分析或数字模拟技术判断车身覆盖件在冲压过程中可能出现拉裂或材料流动性较大的部位,那幺,在车身设计阶段就可以为某一部件的某个部位预先分配较大的板料厚度,从而有效地避免废品的发生。

TWB与TRB的比较

减重效果

TWB和TRB 的应用都是为了达到汽车轻量化的目的。基于工程力学中薄壁梁承载性能的基本理论,若由等厚度板、TWB及TRB三种板材制成的结构件具有同样的刚度,则其减重效果如图2所示。

机械性能和应用效果

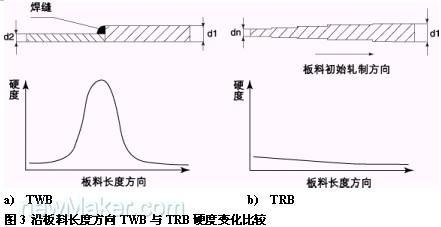

由于TWB存在厚度突变和焊缝的影响,且焊接添加金属材料与被焊接基材在材料特性上必然有一定差异,致使TWB在沿长度方向上的硬度也会发生跳跃式的变化,如图3 a)所示。这将为后续的成型加工带来极为不利的影响。再者,TWB的焊缝从外观上来说即使采用任何涂装措施也无法彻底掩盖,因此它不适宜用作车身外覆盖件材料,一般只用来制作内覆盖件或支承结构件。相比之下,TRB具有较好的机械性能,其在沿长度方向上的硬度变化比较平缓,没有TWB那样的硬度和应力波峰,具有更佳的成型性能;TRB所制成的零部件厚度可以连续变化,以适应车身各部位的承载要求;其表面变化是连续、光滑的,因而可以制作各种车身外覆盖件。参见图3 b)。

TWB可以通过激光焊接工艺进行任意拼接,具有很大的灵活性。但由于它用不同厚度板材的对接或搭接,拼接处板料厚度有突变;此外焊缝及其附近会产生局部硬化,需要一道热处理工艺来消除硬化效应,从而加大了工艺复杂程度。TRB则是靠柔性轧制工艺在不同厚度的板料之间形成一个连续的、缓变的过渡区,不存在TWB的焊缝问题。但它的不足之处是受轧制工艺和轧机设备的限制,其厚度变化只能发生在板料的初始轧制方向上;此外,现有的轧制工艺还无法把不同金属材料的板料“轧制”在一块整板上,即在灵活性上不如TWB。

由以上对比分析可知,TWB和TRB在减重、机械性能、制造工艺等方面各有自己的特色和不足之处,从综合指标来看,TRB具有更大的优势。因此,为达到汽车轻量化的目的,似有一种更好的方案提出:即把TRB与TWB组合在一起,制成真正意义上的“任意拼接板”(Tailored Blanks),从而得到一种新型的汽车轻量化用材。

TRB应用实例

在一些汽车制造强国(如德国),TRB已经开始投入汽车工业的实际应用之中。图4 a)所示为一个用在“奔驰”E级轿车上的TRB原型零件。这个由TRB冲压成型的“侧框”位于轿车后部,左右对称。前端板料厚度为0.88mm,与左右侧围相接,后端板料厚度为1.15mm,恰是汽车追尾时的敏感部位,中间区域板料厚度均匀过渡。

图5为用TRB冲压的车身覆盖件组装的白车身整车,注意到其前部发动机盖板的两侧要求有足够好的刚性,板料厚度为1.25mm,中间部位几乎不承受任何外力,仅需防止高速行驶中可能出现的颤振即可,板料厚度为0.88mm;两侧到中部为连续、光滑过渡,保证了车身的美观和良好的空气动力学特性。

TRB轧制工艺及其应用给汽车轻量化开创了一个良好的途径,还将给航空航天、轨道交通车辆等轻量化结构零部件带来了巨大的潜力和诱人的前景。然而,TRB的概念从提出至今也不过10年左右的时间,其加工和应用的研究还不是十分成熟,还有不少深层次的理论问题和技术问题有待解决。比较突出的问题表现在如下几个方面。

车身覆盖件压模具的设计

普通等厚度板材冲压成型的车身覆盖件模具的设计,是复杂程度和难度相当高的工作,更何况变截面薄板的冲压成型模具设计。因为对于变截面薄板来说,原来基于等厚度板材所建立的力学本征模型、数值仿真模型及三维几何模型都不再完全适用了。需要花大力气重建这些模型,针对变截面薄板的具体变化特征来重新设计车身覆盖件冲压模具。

变截面薄板在冲压过程中的变形和材料流动性

变截面薄板的引入使车身覆盖件的冲压成型过程变得更为复杂,在同样的压边力和拉伸力条件下,板料各部位的变形不均匀,覆盖件的成型更难以控制。需要进一步建立新的数学模型,开展以高性能计算机为基础的三维数值模拟来营造“虚拟现实(Virtual Real)”环境,以预测变截面薄板在冲压过程中的变形和材料流动情况,从而找出相应的对策。

板料回弹问题

对于等厚度薄板冲压卸载后工件回弹量的精确补偿,与材料本身的物理非线性、力学上的边界非线性和模具型腔的几何非线性等密切相关,工程上往往是结合现场实验来获取一些数据,再进行工程分析,即确定材料的弹塑性本构关系、各种应力应变曲线及材料的各相异性等参数,以有限元仿真、数值模拟的手段来进行预测,修改原覆盖件三维设计模型,最终获得一个与所要求的工件模型不同的模具型腔模型,以比较理想地解决回弹量的补偿。而对于TRB来说,由于其本身结构的特殊性,即沿轧制方向连续变化的截面形状及由此引出的材料机械性能的非均一化,将会使工件回弹问题变得更为复杂。在这一方面,以德国亚琛工业大学金属成型研究所(IBF of Aachen University)Reiner Kopp为首的研究队伍与工业界密切合作,已经开始了一些探索性的研究工作,并取得初步的成果;中国上海交通大学模具技术研究所也在开展类似的研究。

相关文章

- [焊接技术] 汽车用铝合金板面临哪些问题? 2020-11-02

- [焊接技术] 铝点焊在新能源全铝车身上的应用 2020-10-26

- [焊接技术] 汽车顶盖机器人螺柱焊的故障分析及改进 2020-10-09

- [焊接技术] 正确选用螺柱焊机 确保车身焊接质量 2018-11-24

- [焊接百科] 螺柱焊在车身焊接工艺中的应用研究 2018-11-24

- [行业资讯] 浅析中国焊接技术的现状与发展 2018-11-13

发表评论

社区新帖

- GBT 19867.4-2008 激光焊接工艺规程.pdf 2019-12-25

- GBT 2652-2008 焊缝及熔敷金属拉伸试验方法.pdf 2019-12-25

- GBT 16672-1996 焊缝-工作位置-倾角和转角的定义.pdf 2019-12-25

- GBT 16745-1997 金属覆盖层产品钎焊性的标准试验方法.pdf 2019-12-25

- GBT 17853-1999 不锈钢药芯焊丝.pdf 2019-12-25

- GBT 15169-1994 钢熔化焊手焊工资格考核方法.pdf 2019-12-25

- GBT 15579.5-2005 弧焊设备安全要求 第5部分 送丝装置.pdf 2019-12-25

- GBT 15579.7-2005 弧焊设备安全要求第7部分:焊炬(枪).pdf 2019-12-23

联系我们

| 联系人: | 韩玉琦 |

|---|---|

| 电话: | 0755-26013200/26013464 |

| 传真: | 0755-26013188 |

| Email: | saw@sawchina.cn |

| QQ: | 2280915288 |

| 微信: | 18682260315 |

| 旺旺: | szhbkj |

| 地址: | 东莞市凤岗镇东深路凤岗段206号天安深创谷W2栋诚信大厦21楼 |